【Brand PR】

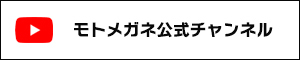

これまでモトメガネで何度か紹介してきたキースター燃調キット。

いわゆるキャブレターのリペア&セッティングキットなのだが、これがかなりのスグレモノなのだ。

純正と同等のクオリティで古い車種にも対応。しかも国内生産という高い信頼性を誇る。

そんなキースター燃調キットのメーカーである岸田精密工業。

兵庫県尼崎市の本社に足を運び、その製造工程を見学させてもらった。

岸田精密工業

創業1941年という岸田精密工業は日本のバイク関連企業ではかなりの老舗で、モノづくりひと筋80年以上という実績を誇る。

インジェクション全盛の現代でも、さまざまな年式のキャブレターパーツを作り続け、新製品の開発まで手がけている。

わずか1/1000mmの違いが性能を左右するほど繊細なパーツを長年にわたって作り出しているキャブレターパーツ専門メーカー。それが岸田精密工業だ。

精度と再現性

岸田精密工業がキャブレターパーツをつくる上で重視していることは2つ。

精度と再現性だ。

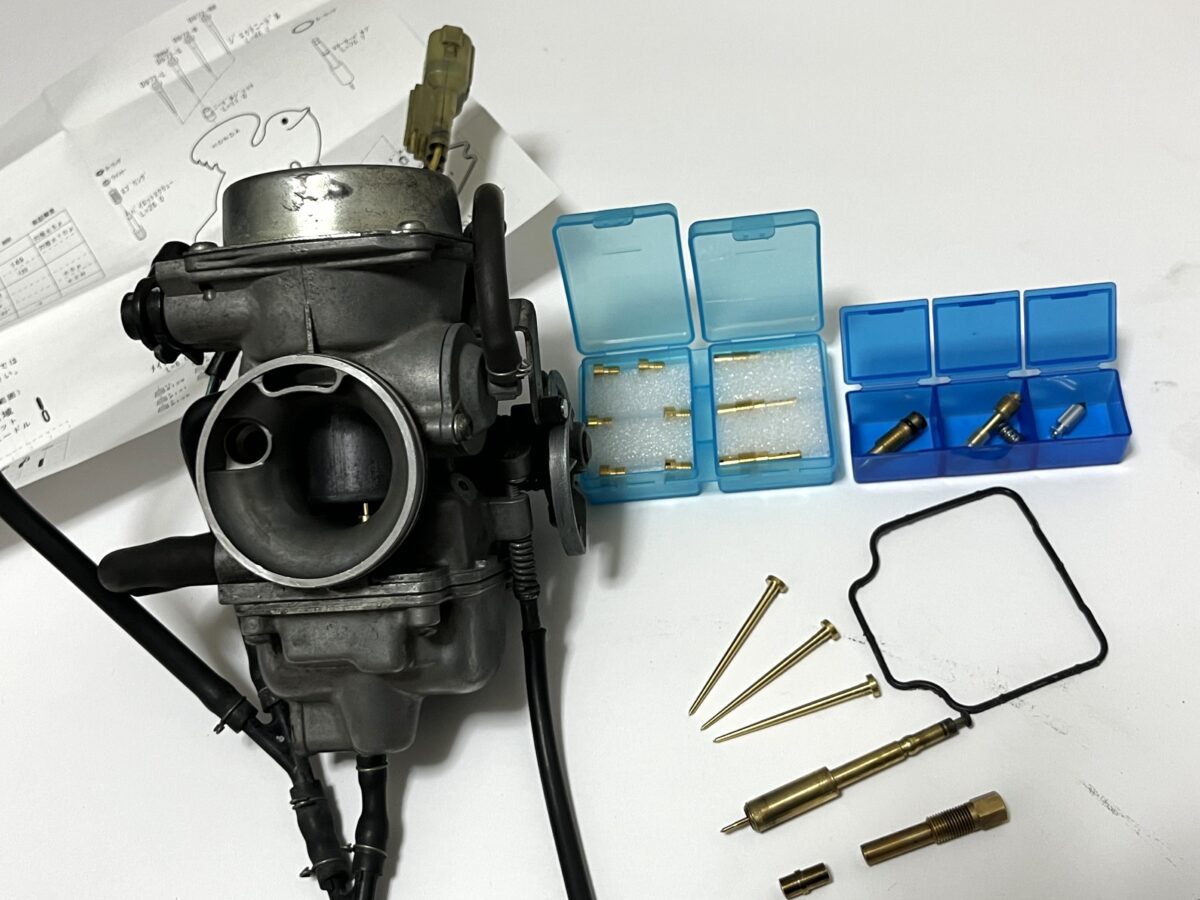

使ってジェットの穴径を校正

精度

まずは精度。

複数のパーツを作ったときのバラつきが少ないことを「精度が高い」という。

精度はどの工業製品にも求められるが、極めて小さいキャブレターパーツにおいてその重要度は非常に高く、1/100mmレベルでバラつきなく作る必要がある。

岸田精密工業では高性能なNC旋盤を約20台導入し、パーツによって旋盤を使い分けることはもちろん、切削に用いる刃もシビアに管理。

さらに厳しい校正により、各パーツの精度を高めている。

再現性

次は「再現性」。

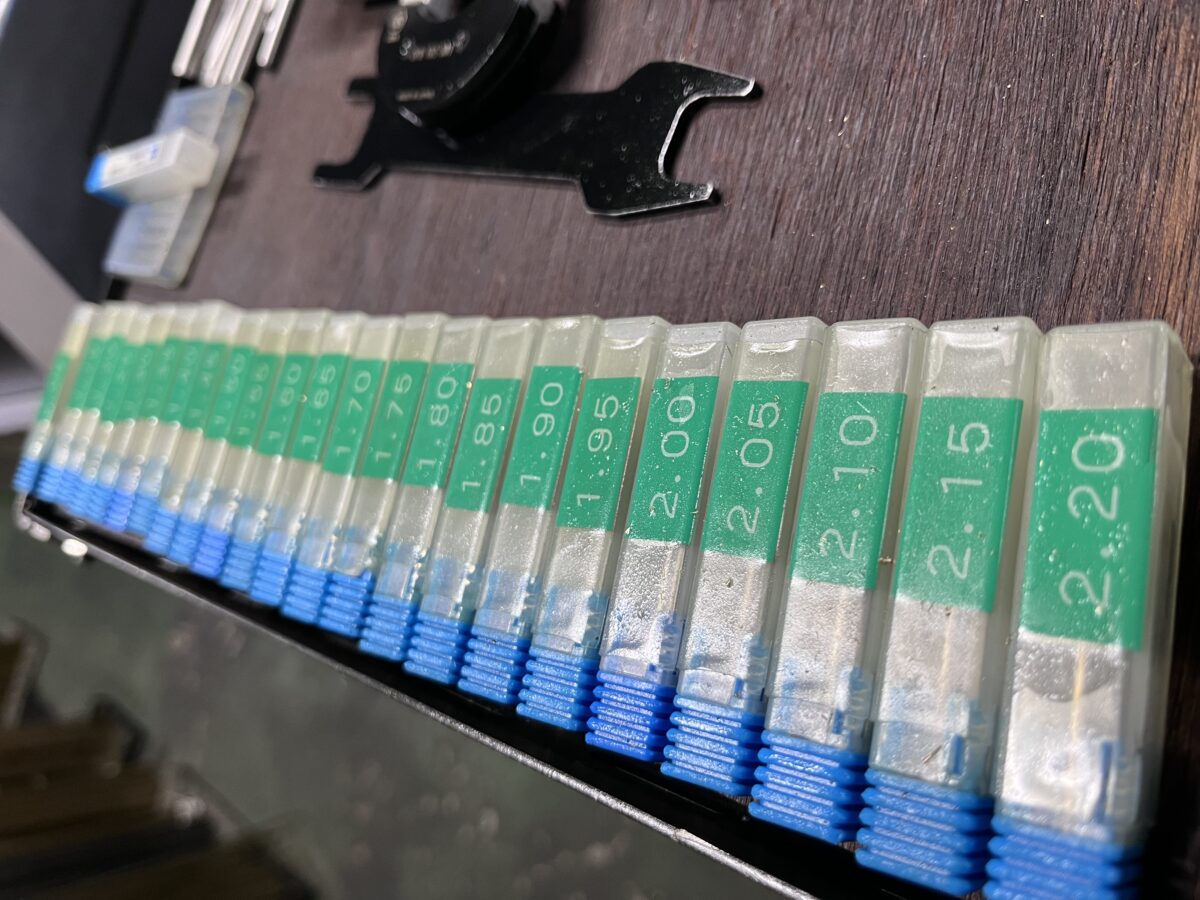

純正キャブレターパーツの形状・寸法をどれだけ正確に再現するかだ。

この再現作業は、まず純正キャブを入手して分解することから始まるという。

フロートチャンバーなどのゴムパーツは形状を採寸して型を取る。

その型をベースにしてゴムパーツを切り出して量産する。

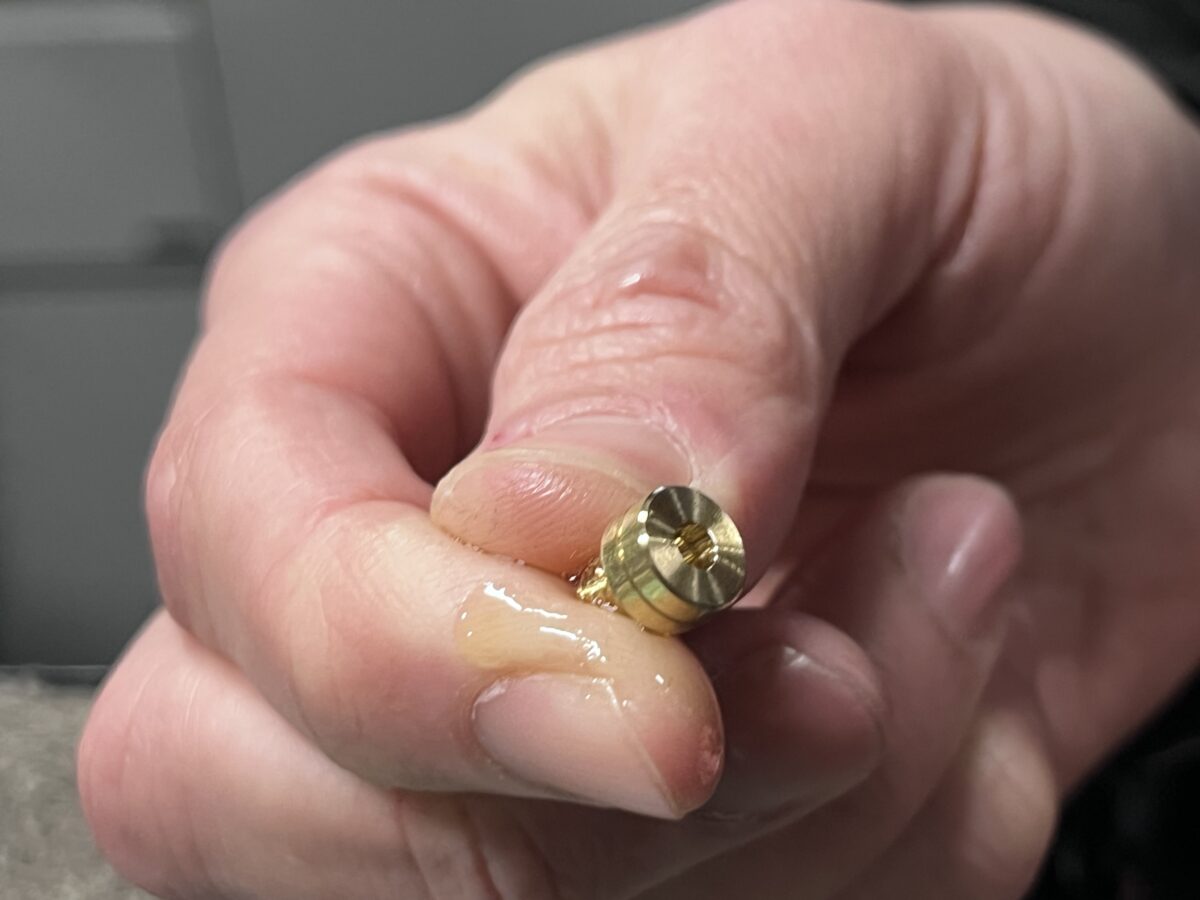

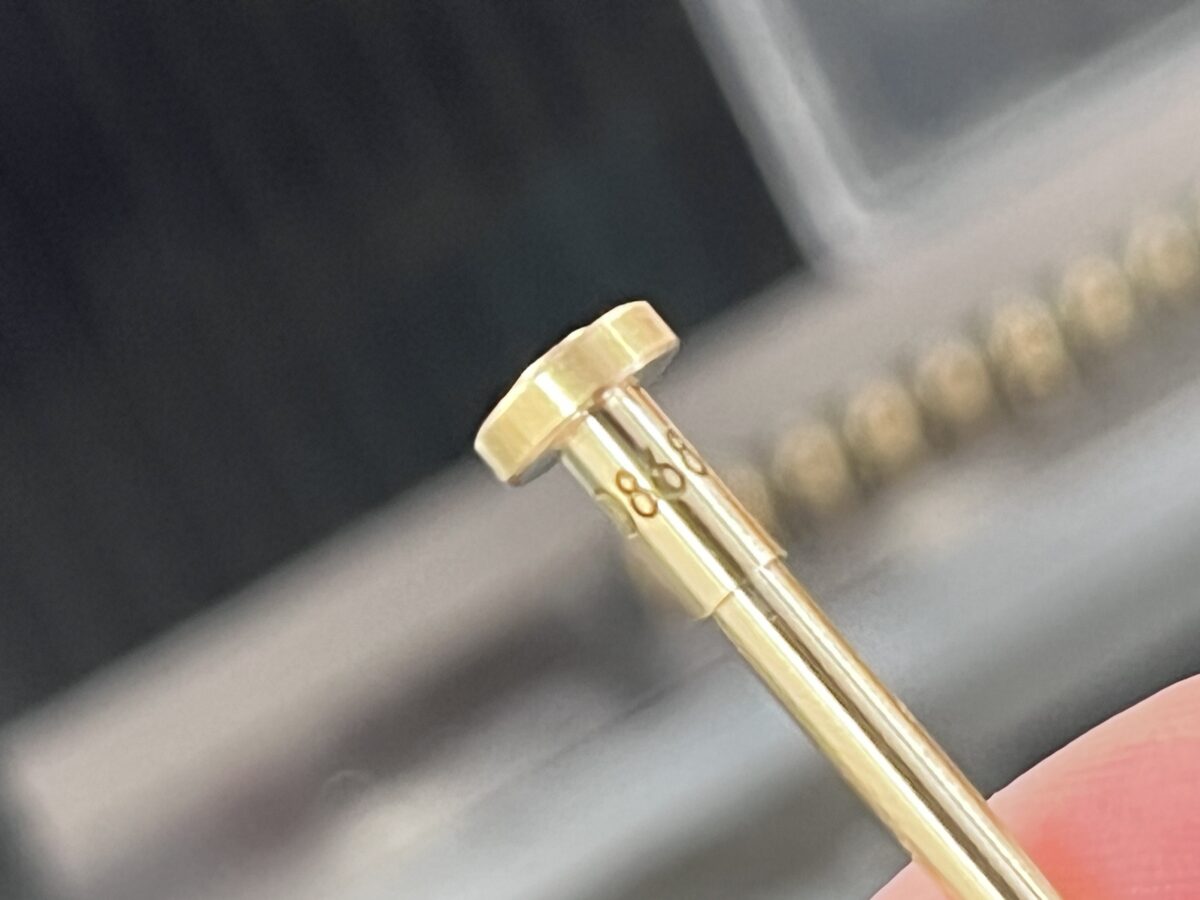

メインジェットなどの金属パーツは採寸を行なったのちNC旋盤でプログラミングして、まったく同じパーツを数百、数千個と削り出す。

キースター燃調キットでは、その再現したパーツの番手(穴径)違いを複数つくり出し、ひとつのキットにしているのだ。

キースター燃調キットができるまで

最後に、キースター燃調キットが完成するまでの手順を紹介する。

キットを主に構成している真鍮パーツ、ゴムパーツの制作手順を見ていこう。

(一部の金属パーツは真鍮以外にアルミ、ステンレスなども使用)

真鍮パーツ

①真鍮の部材を旋盤にセット

②切削プログラムを入力

③削ったパーツに刻印を打つ

④洗浄、エアブローして異物を取り除く

ゴムパーツ

①部材となるゴムを型に合わせて機械にセット

②型と同じ形にゴムが切り出される

③切り出されたゴムの目取りを行なう

なお、Oリングやスプリングパーツなどは国内の業者に外注している(フロートバルブのOリングは自社で成形)が、それ以外はすべて岸田精密工業による自社製作だ。

ピッキング

最後の行程として、真鍮パーツ、ゴムパーツなどを1ヶ所に集め、出荷指示のあったものを集める(ピックアップ)作業をピッキングという。

正しくピッキングしたパーツを梱包し、それがユーザーの手に渡る。

まとめ

バイクを構成する部品の中で最小サイズといえるキャブレターパーツ。

その製造現場には、長年にわたってキャブレターパーツを研究し続けてきた岸田精密工業ならではのノウハウが活かされていた。

なお岸田精密工業は、事前連絡すれば営業日に直接訪問して燃調キットを購入することが可能(※)。稼働時間内なら工場見学も可能だという。

※パーツのバラ売りは不可

同社の製品が気になる人は、ぜひ一度本社工場を訪れ、その製造工程を肌で感じてみるといいだろう。

多くのユーザーやショップから、岸田精密工業の製品が信頼されている理由がわかるハズだ。

【岸田精密工業株式会社】

兵庫県尼崎市元浜町5-81-4

06-6411-4001